Нанесение размеров на чертежах деталей простой конфигурации. Нанесение и чтение размеров на чертежах деталей

Основные сведения о нанесении размеров на чертежах приведены в учебном пособии . В настоящем издании эти сведения дополнены применительно к дисциплине «Машиностроительное черчение».

Рассмотрим особенности простановки размеров на машиностроительных чертежах в соответствии со стандартом.

Размеры детали на чертеже наносятся конструктором не только исходя из соображения о ее взаимодействии с другими деталями, но с учетом процесса изготовления. На чертеже детали должны быть проставлены все размеры. Правила нанесения размеров устанавливает стандарт .

Размеры разделяют на линейные и угловые. Линейные размеры определяют длину, ширину, высоту, толщину, диаметр и радиус элементов детали в миллиметрах. При этом единица измерения «мм» не указывается.

Угловые размеры указывают в градусах, минутах и секундах с обозначением единицы измерения.

Цифровые размеры, проставленные на чертеже, определяют натуральную величину детали.

Количество размеров на чертеже должно быть минимальным, но вполне достаточным для изготовления и контроля изделия.

Повторять размеры одного и того же элемента детали как на изображениях, так и в технических условиях не допускается.

Для размерных чисел применять простые дроби не допускается, за исключением размеров в дюймах.

Размеры детали необходимо согласовать с соответствующими размерами смежных и сопрягаемых деталей, которые находятся во взаимодействии с данными.

Для размеров, приводимых в технических условиях и пояснительных надписях на поле чертежа, обязательно указываются единицы измерения.

При выполнении рабочих чертежей необходимо прежде всего повторить правила нанесения размеров, установленные стандартом. Кроме этих правил имеются некоторые особенности, которые установлены в стандарте .

Простановку размеров выполняют от определенных поверхностей или линий детали, которые называются базами. В процессе обработки и контроля детали обмер ее производят от баз.

База − поверхность или выполняющее ту же функцию сочетание поверхностей, а также ось, точка, принадлежащая заготовке или изделию и используемая для базирования.

Базирование − придание заготовке или изделию требуемого положения относительно выбранной системы координат.

Стандарты различают конструкторские и технологические базы.

Конструкторская база − база, используемая для определения положения детали или сборочной единицы в изделии.

Технологическая база − база, используемая для определения положения изделия при изготовлении или ремонте на станке или стенде.

Измерительная база − база, используемая для определения относительного положения изделия и средств измерения.

Часто простановка размеров от конструкторских баз не совпадает с простановкой от технологических баз. В качестве базовых поверхностей используют: плоскость, от которой начинается обработка (опорная, а также направляющая или торцевая поверхности), прямые линии − оси симметрии, оси отверстий (скрытые базы) или какие-либо взаимно перпендикулярные прямые, например, кромки деталей (рис. 3.9). В машиностроении в зависимости от выбора измерительных баз применяют три способа нанесения размеров элементов деталей: цепной, координатный и комбинированный.

1. Цепной способ. Размеры отдельных элементов детали наносят последовательно, как звенья одной цепи. Этот способ находит наименьшее применение (рис. 3.10).

2. Координатный способ. Размеры служат координатам и характеризуют положение элементов детали относительно одной и той же поверхности детали, принятой за общую базу (рис. 3.11).

Рис. 3.10. Цепной способ а) б)

нанесения размеров (плохо, Рис. 3.11. Координатный способ нанесения

снижается точность) размеров (плохо технологу и конструктору)

3. Комбинированный способ представляет собой сочетание координатного способа с цепным, т. е. при нанесении размеров на чертеже детали применяют одновременно оба способа: цепной и координатный (рис. 3.12).

Комбинированный способ нанесения размеров предпочтителен. Он обеспечивает требуемую точность, удобство изготовления и контроля деталей без каких-либо дополнительных подсчетов размеров.

Не допускается наносить размеры в виде замкнутой цепи, за исключением случаев, когда один из размеров указан как справочный. Справочные размеры отмечают знаком « * » (рис. 3.13).

Нанесение и чтение размеров на чертежах деталей

Размеры на рабочих чертежах проставляются так, чтобы ими удобно было пользоваться в процессе изготовления деталей и при их контроле после изготовления.

В дополнение к изложенному в п. 1.7 "Основные сведения о нанесении размеров" здесь приводятся некоторые правила нанесения размеров на чертежах.

Когда деталь имеет несколько групп отверстий, близких по своим размерам, изображения каждой группы отверстий необходимо пометить специальными знаками. В качестве таких знаков применяют зачерненные секторы окружностей, используя разное их число и расположение для каждой из групп отверстий (рис. 6.27).

Рис. 6.27.

Допускается размеры и количество отверстий каждой группы указывать не на изображении детали, а в табличке.

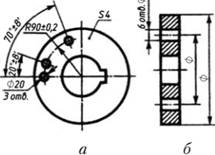

Для деталей, имеющих симметрично расположенные, одинаковые по конфигурации и величине элементы, их размеры на чертеже наносят один раз без указания их количества, группируя, как правило, в одном месте все размеры. Исключение составляют одинаковые отверстия, количество которых всегда указывают, а их размер наносят только один раз (рис. 6.28).

Рис. 6.28.

Деталь, изображенная на рис. 6.27, имеет ряд отверстий с одинаковым расстоянием между ними. В таких случаях вместо размерной цепочки, повторяющей один и гот же размер несколько раз, его наносят один раз (см. размер 23). Затем проводят выносные линии между центрами крайних отверстий цепочки и наносят размер в виде произведения, где первый сомножитель – количество промежутков между центрами соседних отверстий, а второй – размер этого промежутка (см. размер 7×23= 161 на рис. 6.27). Такой способ нанесения размеров рекомендуется для чертежей деталей с одинаковым расстоянием между одинаковыми элементами: отверстиями, вырезами, выступами и т.п.

Положение центров отверстий или других одинаковых элементов, неравномерно расположенных по окружности, определяют угловыми размерами (рис. 6.28, а ). При равномерном распределении одинаковых элементов по окружности угловые размеры не наносят, а ограничиваются указанием количества этих элементов (рис. 6.28, б ).

Размеры, относящиеся к одному конструктивному элементу детали (отверстию, выступу, канавке и т.д.), следует наносить в одном месте, группируя их на том изображении, на котором этот элемент изображается наиболее ясно (рис. 6.29).

Рис. 6.29.

Положение наклонной поверхности может быть задано на чертеже размером угла и двумя (рис. 6.30, а ) или тремя линейными размерами (рис. 6.30, б ). Если наклонная поверхность не пересекается с другой, как в первых двух случаях, а сопрягается с криволинейной поверхностью (см. рис. 6.17), прямолинейные участки контура продлевают тонкой линией до их пересечения и от точек пересечения проводят выносные линии для нанесения размеров.

Рис. 6.30.

а – первый случай; б – второй случай

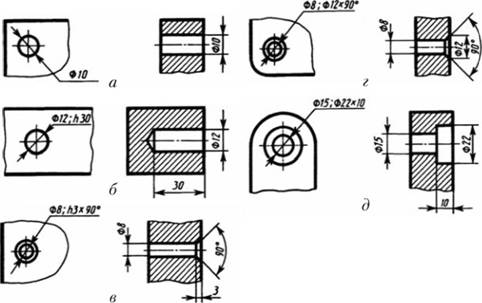

ГОСТ 2.307–68 установил также правила изображения и нанесения размеров отверстий на видах при отсутствии разрезов (сечений) (рис. 6.31). Эти правила позволяют уменьшить число разрезов, выявляющих форму этих отверстий. Делается это за счет того, что на видах, где отверстия показывают окружностями, после указания диаметра отверстия наносят: размер глубины отверстия (рис. 6.31, б ), размер высоты фаски и угол (рис. 6.31, в), размер диаметра фаски и угол (рис. 6.31, г), размер диаметра и глубины цековки (рис. 6.31Э). Если после указания диаметра отверстия нет дополнительных указаний, то отверстие считается сквозным (рис. 6.31, а).

Рис. 6.31.

При простановке размеров принимают во внимание способы измерения деталей и особенности технологического процесса их изготовления.

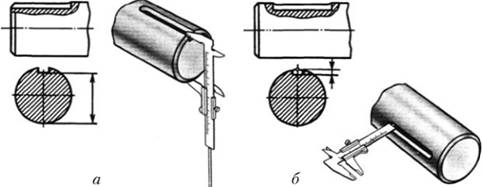

Например, глубину открытого шпоночного паза на наружной цилиндрической поверхности удобно измерять с торца, поэтому на чертеже следует нанести размер, данный на рис. 6.32, а.

Рис. 6.32.

а – открытого; б – закрытого

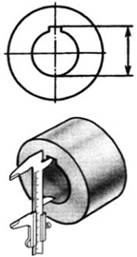

Такой же размер закрытого паза легче проверить, если нанесен размер, указанный на рис. 6.32, б. Глубину шпоночного паза на внутренней цилиндрической поверхности удобно контролировать по размеру, проставленному на рис. 6.33.

Рис. 6.33.

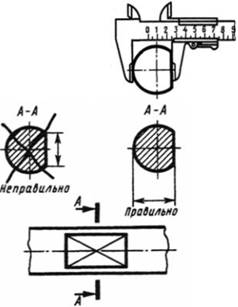

Размеры нужно проставлять так, чтобы при изготовлении детали не приходилось выяснять что-либо путем подсчетов. Поэтому размер, проставленный на сечении по ширине лыски (рис. 6.34), следует считать неудачным. Размер, определяющий лыску, правильно показан в правой части рис. 6.34.

Рис. 6.34.

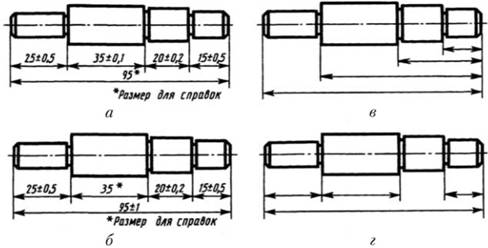

На рис. 6.35 показаны примеры простановки размеров цепным, координатным и комбинированным способами. При цепном способе размеры располагаются на цепочке размерных линий, как показано на рис. 6.35, а. При простановке общего (габаритного) размера цепь считается замкнутой. Замкнутая размерная цепь допускается в том случае, если один из ее размеров является справочным, например габаритный (рис. 6.35, а ) или входящий в цепь (рис. 6.35, б ).

Справочными называются размеры, не подлежащие выполнению по данному чертежу и указываемые для большего удобства пользования чертежом. Справочные размеры на чертеже отмечаются знаком в виде звездочки, который наносится справа от размерного числа. В технических требованиях повторяют этот знак и записывают: Размер для справок (рис. 6.35, а, б ).

К справочному размеру, входящему в замкнутую цепь, предельных отклонений не проставляют. Наибольшее распространение имеют незамкнутые цепи. В таких случаях один размер, при выполнении которого допустима самая меньшая точность, исключают из размерной цепи или не проставляют габаритный размер.

Постановку размеров по координатному способу производят от заранее выбранной базы. Например, на рис. 6.35, в этой базой служит правый торец валика.

Наиболее часто применяют комбинированный способ простановки размеров, который представляет собой сочетание цепного и координатного способов (рис. 6.35, г ).

Рис. 6.35.

а, б – цепной; в – координатный; г – комбинированный

На рабочих чертежах механически обработанных деталей, у которых острые кромки или ребра должны быть скруглены, указывают величину радиуса скругления (обычно в технических требованиях), например: Радиусы скруглений 4 мм или Неуказанные радиусы 8 мм.

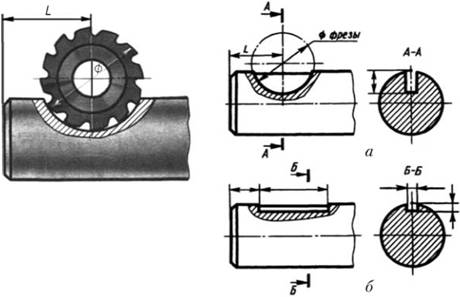

Размеры, определяющие положение шпоночных пазов, также проставляют с учетом технологического процесса. На изображении паза для сегментной шпонки (рис. 6.36, а ) взят размер до центра дисковой фрезы, которой шпоночный паз будут фрезеровать, а положение паза для призматической шпонки устанавливают размером до его края (рис. 6.36, б ), так как этот паз прорезают пальцевой фрезой.

Рис. 6.36.

а – для сегментной шпонки; 6 – для призматической

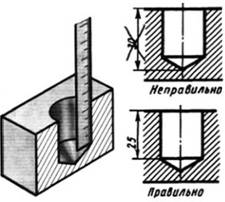

Некоторые элементы деталей зависят от формы режущего инструмента. Например, дно глухого цилиндрического отверстия получается коническим, потому что коническую форму имеет режущий конец сверла. Размер глубины таких отверстий, за редким исключением, проставляют по цилиндрической части (рис. 6.37).

Рис. 6.37.

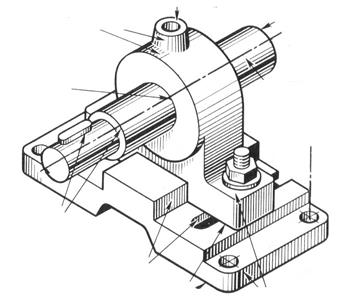

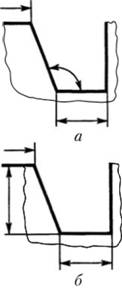

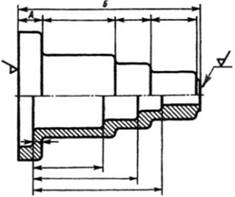

На чертежах деталей, имеющих полости, внутренние размеры, относящиеся к длине (или высоте) детали, наносят отдельно от наружных. Например, на чертеже корпуса группа размеров, определяющая наружные поверхности, размещена выше изображения, а внутренние поверхности детали определяет другая группа размеров, находящаяся ниже изображения (рис. 6.38).

Рис. 6.38.

Когда только часть поверхностей детали подлежит механической обработке, а остальные должны быть "черными", т.е. такими, какими они получились при литье, ковке, штамповке и т.д., размеры проставляют по особому правилу, также установленному ГОСТ 2.307-2011. Группа размеров, относящихся к обработанным поверхностям (т.е. образованных со снятием слоя материала), должна быть связана с группой размеров "черных" поверхностей (т.е. образованных без снятия слоя материала) не более чем одним размером по каждому координатному направлению.

У корпуса только две поверхности должны быть обработаны механически. Размер, связывающий группы наружных и внутренних размеров, отмечен на чертеже корпуса буквой A.

Если бы размеры полости корпуса были проставлены от плоскости левого торца детали, при его обработке нужно было бы выдерживать предельные отклонения сразу нескольких размеров, что практически невозможно.

Вопросы обеспечения рабочего чертежа детали необходимыми размерами продумываются уже по ходу определения необходимого количества и содержания изображений, а непосредственно решаются только тогда, когда изображения детали уже выполнены.

Размеры на рабочем чертеже детали должны быть нанесены так, чтобы обеспечить наименьшую трудоемкость изготовления детали. Неудачное нанесение размеров может привести к выполнению лишних технологических операций и повышению себестоимости детали. Наличие одинаковых размеров у отдельных элементов детали, например, фасок, канавок, проточек, уменьшает число необходимого режущего и измерительного инструмента, что приводит к снижению себестоимости изготовления детали.

Общие вопросы нанесения размеров на чертежах были рассмотрены в § 13. В настоящем параграфе рассматриваются специальные вопросы, учитывающие требования производства при изготовлении деталей.

Нанесение размеров должно соответствовать технологии изготовления детали, т. е. учитывать последовательность операции-обработки заготовки детали и то оборудование, на котором деталь может быть изготовлена.

Все размеры деталей можно разделить на две группы: сопрягаемые и свободные (несопрягаемые).

Сопрягаемые размеры

определяют форму поверхности детали, сопрягаемой с поверхностью другой детали в изделии, а также положение этих поверхностей в изделии.

Поверхности детали, которые не соприкасаются с поверхностями других деталей в изделии, определяются свободными размерами.

Все размеры должны наноситься от базовых поверхностей, линий или точек, относительно которых определяется положение отдельных элементов детали в процессе их изготовления или эксплуатации в готовом изделии. Различают базы конструкторские, технологические, измерительные, сборочные, вспомогательные.

Конструкторские базы

определяют положение детали в готовом изделии. На рис. 264 показаны в качестве конструкторских баз плоскость (рис. 264, а),

линия (рис. 264, б)

и точка (рис. 264, в). По отношению к конструкторской базе ориентируются и другие детали изделия.

Технологические базы

определяют положение детали при обработке.

Измерительная

(главная) база

- это база, от которой производится отсчет размеров при изготовлении и контроле готового изделия (рис. 265). Скрытой измерительной базой является ось вращения детали.

Вспомогательные базы

помогают отсчитывать размеры второстепенных элементов детали. Вспомогательные базы должны быть связаны размерами с основной измерительной базой.

В качестве размерных баз должны выбираться более точно обработанные поверхности. Они должны быть обработаны в первую очередь.

Размеры деталей можно наносить от баз тремя способами: цепочкой, координатным и комбинированным способами.

При нанесении размеров цепочкой

нужно учитывать, чтобы размерная цепь не была замкнутой. Каждый элемент или ступень детали обрабатывается самостоятельно (рис. 266, а),

т. е. сначала обрабатывают ступень диаметра d 1

на длину l 1 от базы А,

затем - ступень диаметра d 2

от базы В

и т. д. Размер участка диаметром d 4 определяется общим габаритным размером 4. Если необходимо указать размеры всех отдельных участков, то габаритный (суммарный) размер должен быть указан, как справочный (размер 84 на рис. 265).

Нанесение размеров цепочкой приводит к суммированию ошибок, появляющихся в процессе изготовления детали, что приводит к более жестким требованиям при контроле суммарных размеров.

Размеры цепочкой наносят в тех случаях, когда требуется точно выдержать размеры отдельных элементов, а не суммарный размер. Цепной способ используется для нанесения размеров межцентровых расстояний при обработке деталей комплектом режущего инструмента и т. д.

При координатном способе размеры наносят от выбранной базы (рис. 266, б).

Каждый размер в этом случае является координатной, определяющей положение элемента детали относительно базы. Этот способ позволяет обеспечить высокую точность исполнения размера независимо от исполнения других размеров детали.

Комбинированный способ нанесения размеров (рис. 266, в) нашел самое широкое применение в практике, так как сочетает в себе

особенности и цепного, и координатного способов. При этом способе размеры, требующие высокой точности исполнения, можно отделить от других размеров.

Размеры между обрабатываемыми и необрабатываемыми поверхностями детали выделяются в отдельные размерные цепи, которые должны быть связаны между собой одним размером.

При нанесении размеров на рабочих чертежах деталей необходимо соблюдать следующие положения.

1. Чертеж детали должен содержать три группы размеров, необходимых для ее изготовления: габаритные, межосевые и межцентровые размеры и их расстояния до баз, размеры отдельных элементов детали.

2. В ряде случаев проставляют еще и размеры установочные, присоединительные и справочные.

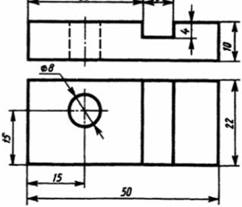

3. Каждый отличный от других элемент детали должен иметь размеры формы и размеры положения его относительно баз. На один и тот же элемент каждый размер проставляется только один раз. При этом для удобства пользования чертежом все размеры, определяющие элемент детали, должны концентрироваться в одном главном для данного элемента изображении. На рис. 267 размер и координаты отверстия диаметром 8 мм даны на виде сверху, а размеры и координаты паза - на главном виде.

4. Нельзя записывать вперемешку размеры наружных и внутренних поверхностей элементов детали (рис. 268). При этом размерные линии предпочтительнее располагать вне контура изображения. Пересечение выносных и размерных линий нежелательно, и категорически воспрещается выносить меньший размер за больший. Простановка размеров от линии невидимого контура не рекомендуется.

5. Размеры нескольких одинаковых элементов детали наносят один раз с указанием их количества (рис. 269).

6. При нанесении размеров одинаковых элементов, равномерно расположенных по окружности, вместо угловых размеров, координирующих расположение этих элементов по окружности, можно указывать только их количество (рис. 270).

7. Размеры симметрично расположенных элементов наносят один раз без указания их количества (рис. 271), сгруппировав их в одном месте.

8. Если одинаковые элементы располагаются на разных поверхностях детали и показаны на разных изображениях, то количество этих элементов записывают отдельно для каждой поверхности (рис. 272).

9. На рис. 273 приведены примеры нанесения размеров отверстий в разрезе и на виде, если отсутствует на чертеже разрез по отверстию.

10. Одинаковые радиусы округлений или сгибов могут быть записаны без указания их на изображениях в технических требованиях по типу: «Радиусы скруглений 5 мм»; «Неуказанные радиусы 3 мм»; «Внутренние радиусы сгибов 12 мм».

11. У деталей с резьбой длина резьбового участка включает размер фаски и проточки. Размеры фаски и проточки указываются отдельно внутри размера резьбового участка (рис. 274).

12. При нанесении размеров необходимо учитывать требования стандартов на нормальные линейные и угловые размеры, а также ГОСТ 2.307-68 и ГОСТ 2.109-73.